钢构桥梁主纵梁制备方法

由于钢结构桥梁是大跨径桥梁主要的构造形式,因此,在桥梁建设中,需要制备钢结构桥梁的主纵梁。以下为起重永磁吊具厂家河北东圣吊索具某客户所采用的主纵梁的制备方法: 一、钢板校平 钢板在下料前,应对不符合下料要求的板材用热矫正进行校平,保证板材平面度; 二、放样 1)采用计算机放样技术,用计算机辅助设计,建立相应工程钢结构的模型,对各构件进行准确放样,绘制各构件零

由于钢结构桥梁是大跨径桥梁主要的构造形式,因此,在桥梁建设中,需要制备钢结构桥梁的主纵梁。以下为起重永磁吊具厂家河北东圣吊索具某客户所采用的主纵梁的制备方法:

一、钢板校平

钢板在下料前,应对不符合下料要求的板材用热矫正进行校平,保证板材平面度;

二、放样

1)采用计算机放样技术,用计算机辅助设计,建立相应工程钢结构的模型,对各构件进行准确放样,绘制各构件零件详图,作为绘制下料套料图及数控编程的依据;

2)根据制作工艺原则,通过模型采样拆解成单元,再将单元进一步拆解成零件;

3)经计算机数学放样处理,获得零件下料的理论尺寸,再根据接头加工要求和焊接收缩量确定下料加工的工艺尺寸:

下料工艺尺寸=理论尺寸+焊接收缩量+加工余量;

三、下料

1)号料前核对钢板的牌号、规格,检查表面质量,再进行号料;

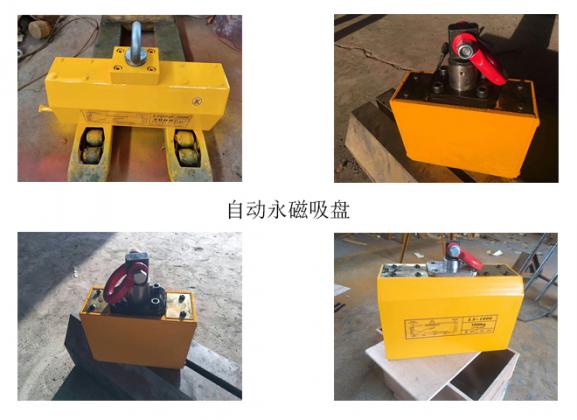

2)号料严格按工艺套料图进行,钢板及大型零件的起吊转运采用磁力吊具,可有效确保钢板及下料后零件的平整度;

3)低合金钢钢板采用火焰切割,零件下料采用门式数控切割机、门式自动多头切割机、半自动切割机等进行精密切割,切口表面粗糙度达到Ra25μm;

4)焊缝坡口采用刨边加工或切割加工,达到预定技术要求;

5)对零件自由边经半自动打磨机进行倒角、打磨处理,确保外观质量达到美观要求和满足涂装工艺要求;

6)精密切割零部件边缘允许偏差±1.0mm;

四、边缘及零部件加工及矫正

1)边缘加工

采用刨边机、镗床进行边缘处理,其粗加工面的光洁度高于Ra25μm,精加工面光洁度高于Ra12.5μm,加工深度为3~6mm;边缘的刨铣加工深度不应小于3mm,加工面粗糙度不高于25μm,顶紧传力面加工粗糙度不应高于12.5μm,顶紧加工面与板面的垂直度偏差,应小于板厚的1%,且不得大于0.3mm;

2)零部件加工及矫正

A.零件矫正前清除下料边缘的毛刺、挂渣。矫正后的钢料表面不应有明显凹痕和其它损伤;

B.平板冷弯矫正均在室内厂房油压机上进行,加工线形画线检查,加工环境温度不宜低于-12℃,否则将采用热煨,热煨温度控制在900~1000℃之间,但对于调质钢和控轧钢原则上不允许热加工;

C.热矫的温度控制在700~800℃,矫正后零件随空气缓慢冷却,降###室温以前,不得锤击或用水急冷,不允许水冷;

五、部件组装

步骤一

采用钢带刻划上翼缘板、下翼缘板板中定位线、上翼缘板定位线,上翼缘板板中定位线在两板面均需刻划;在专用工字型组装胎架上组装上翼缘板、下翼缘板、腹板,按焊接作业指导书要求,在船型胎架上进行杆件主角焊缝焊接,焊接时主要从控制杆件扭曲变形和旁弯、拱度等方面进行综合考虑;

步骤二

采用钢带刻划腹板板中定位线、腹板有水平加劲一侧水平加劲定位线,竖向加劲定位线;在组装胎架上装配水平加劲与竖向加劲;装配时严格控制水平加劲装配定位精度,加劲肋装配垂直度;焊接水平加劲与竖向加劲立角焊缝并形成框架结构;

步骤三

构件翻身,采用钢带刻划竖向加劲定位线与横梁短接头定位参考线;在纵梁腹板上刻划钢锚箱定位线,划线时以拉索横隔板中心线和上翼缘板锚管孔中心线为基准,主要结构线有:拉索中心线、锚点的定位线、与纵梁腹板连接承拉板M3、M4定位线、锚垫板上加劲定位线;

步骤四

装配竖向加劲并完成除横梁短接头外所有加劲的焊接;装配钢锚箱时先安装与纵梁腹板连接承拉板M3、M4,然后以M3、M4为基准安装锚垫板M1,安装完成后,检测与M3、M4顶紧状态,顶紧面接触率合格后方可定位M1,否则应查找问题,调整M3、M4,调整完成后完成M1、M3及M4焊接与腹板的焊接。承拉板M3、M4、锚垫板M1与纵梁腹板需全熔透焊接,焊接过程中锚垫板M1在M3、M4背面同步烤刀加热,减少焊后变形,保证锚垫板平面度,焊接完成48小时后进行无损检测,合格后对焊缝进行超声波锤击以消除残余应力;

步骤五

安装锚箱靠内侧的加劲板,完成内侧与承拉板M3、M4及锚垫板的焊接,焊接时在承拉板M3与M4间添加支撑,以防止焊接收缩影响M3与M4的垂直度,焊接完成后,逐步安装靠外侧的加劲,完成与承拉板M3、M4及锚垫板的焊接;

步骤六

安装加劲板及锚板M2,并注意保证板的垂直度。待锚箱结构焊接完成后,安装锚管,并注意保证锚管的安装角度符合设计要求,锚管与纵梁顶板处点焊固定,待现场安装完成后安装封板固定;

步骤七

构件翻身,焊接水平加劲一侧未完成焊缝。

磁力吊具