磁力吸盘令钢板搬运的面貌焕然一新

磁力吸盘令钢板搬运的面貌焕然一新

磁力吸盘,其实您真的了解吗?

在***的工业生产中关于钢板的加工应用越来越广泛,为了满足钢板加工在预处理、下料、切割、焊接等工序过程中的搬运吊装要求,出现了专用起重吸盘。此类产品根据磁力和空气压力差吸取重物原理不同大致可分为起重磁力吸盘和起重真空吸盘两种。

自从有了起重磁力吸盘,钢板搬运和加工的面貌焕然一新了。

磁力起重吸盘根据工作原理可分为电磁力吸盘和永磁起重器两种。

电磁力吸盘由盘形钢壳和壳内的激磁线圈组成,用以吸取导磁性物料,又称起重电磁铁,通常挂在起重机吊钩上使用,其电缆随吊钩一起升降。电磁力吸盘靠线圈通直流电激磁吸料,断电去磁卸料。为防止断电时物料坠落,带这种磁力吸盘的起重机一般需要备用电源。

表征电磁力吸盘的技术性能指标主要是吸重比、耗能比

吸重比:K1二起重量/自重

耗能比:K2二起重量/自重(kg/kw)

电磁力吸盘结构:

一般吊运钢板的起重电磁力吸盘根据钢板的长度、宽度、厚度等参数由多台组合联用,电源控制要求具有隔离降压、整流、励磁、逆磁等主要功能,另外还有调磁、保磁、分组、分行列、遥控等其它功能。一套吊运钢板的起重电磁铁大体由:电磁铁组、主整流变压器、充电变压器、整流调磁柜、保磁柜、蓄电池组(18只)、操作开关、仪表箱、电磁挂梁、电缆卷筒和电缆连接器等组成。

电磁力吸盘应用:

目前电磁力吸盘产品已广泛应用于钢板搬运吊装的生产过程中。其中,圆形电磁力吸盘用得多。吸取板材和条材时则多采用矩形电磁力吸盘。磁力吸盘底面大多呈平面形;也有呈凹弧形的,用以吸取桶和板卷等。吊运长件物品时,可以使用几个磁力吸盘同时工作。

但因其系统构成繁琐,存在日常维护量大、耗能比大、材料成本高等缺点。特别是是组成保磁系统的重要部分:全自动充电机,它的基本设计的充电程式是(预设)恒流充电一(到达均充稳压值)恒压减流一(自动判别转为)浮充。但因和备用电源一一一蓄电池组受安装环境(主要安装在起重机上:震动、摇晃、干扰信号多)、温度等因素影响,又多采用模拟电路实现,虽然号称“全自动无人看守”但失控现象屡有发生。造成蓄电池组过放电、过充电和长期欠充满、极板提前老化等,缩短了蓄电池的使用寿命。再加上保磁投入主回路多采用接触器转换,往往在需要停电保磁的情况下,出现转换时间慢、无电可放或放电容量达不到负载要求等现象。存在重大安全隐患。

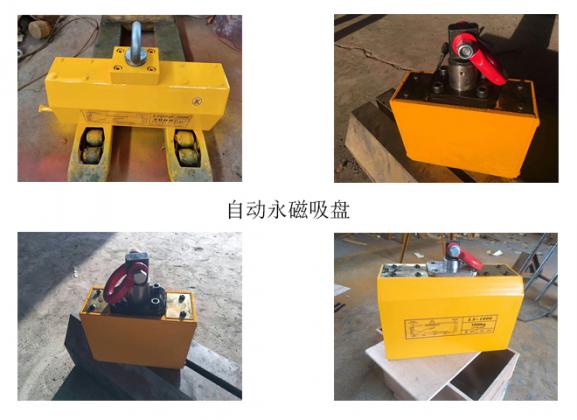

永磁吸盘:

永磁吸盘靠永磁体,例如:钕铁硼或锶铁氧体合金磁钢吸头吸料,通电消磁卸料,断电时无物料坠落的危险,但在消磁不干净时易吸附铁屑氧化皮,影响吸力。

永磁磁力吊:

永磁磁力吊是利用磁通连续性原理及磁场叠加原理设计的。永磁磁力吊的磁路设计成多个磁系,通过多个磁系的相对运动,实现工作磁极面上磁场强度的相加或相消,从而实现负载和卸载的功能。

永磁磁力吊设计:

永磁磁力吊设计主要确定:永磁材料和轨铁材料、永磁体的工作点、永磁体尺寸的计算和机械结构设计等几个方面。

永磁磁力吊试验:

由于磁路中的磁通、磁动势、磁阻等都是非集中参量,很难计算。同时,磁路中存在的漏磁因素及被吊工件作为永磁磁力吊的重要组成部分,工件的材质、表面形状和粗糙度(实际上是影响永磁工作气隙的大小)对永磁磁力吊的起吊重量带来很大的不确定性,因此要通过试验来修正计算和改进设计。主要有永磁铁的排列、永磁材料和轭铁尺寸的优化和吸力几个方面。

永磁磁力吊应用:

永磁起重器主要用于吊装操作过程中移动钢板,块状和圆柱形的导磁性材料的工件。操作方便,结构紧凑轻巧。但由于薄板不能形成很好的磁性回路,故而吸吊薄板的起重能力较弱。如果永磁磁力吊的工作面有铁屑异物造成间隙,会使吸附力大大下降,用户由于光线和繁忙等原因有时不知道间隙出了问题,从而出现吸吊中工件突然坠落的安全问题。此外,自动永磁磁力吊在实际使用时常常因工件斜置、操作不熟练、吊钩下降不到位等因素造成两边磁极“不同步”的状态,致使吸力可能突然损失50%。永磁磁力吊关乎起重安全,磁场吸附力受时间、温度、磁场挤压等因素的影响会发生衰退现象,存在重大的安全隐患。

磁力吸盘令钢板搬运的面貌焕然一新!