500Kg钕铁硼永磁磁力吊的设计与制作

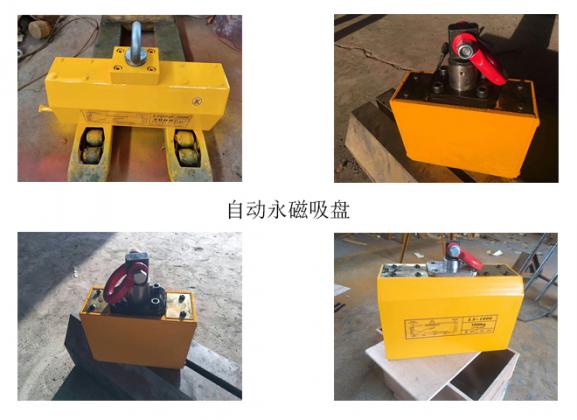

500Kg钕铁硼永磁磁力吊的设计与制作摘 要 本文论述了钕铁硼永磁磁力吊的工作原理,并根据要求设计和开发了500Kg钕铁硼永磁磁力吊。其体积小,性能稳定,安全系数高,解决了铝镍钴磁力吊大起吊能力在使用过程中大幅下降的缺点。可广泛用于机械加工、模具制造、冶金等行业。关键词 钕铁硼 磁力吊 磁力吊具 起吊重量 安全系数前言在我国的机械加工、模具制造、冶金等行业,一些笨重钢铁板或铁板,有精度要求或有表

500Kg钕铁硼永磁磁力吊的设计与制作

摘 要 本文论述了钕铁硼永磁磁力吊的工作原理,并根据要求设计和开发了500Kg钕铁硼永磁磁力吊。

其体积小,性能稳定,安全系数高,解决了铝镍钴磁力吊大起吊能力在使用过程中大幅下降的缺点。

可广泛用于机械加工、模具制造、冶金等行业。

关键词 钕铁硼 磁力吊 磁力吊具 起吊重量 安全系数

前言

在我国的机械加工、模具制造、冶金等行业,一些笨重钢铁板或铁板,有精度要求或有表面粗糙度要求的钢铁加工成品或半成品等的起吊,大多采用钢丝捆绑再起吊的方法,或者电磁铁起吊。

但电磁铁体积大、成本高、故障多、维护困难,且电磁铁在工作中,要消耗大量电能,一旦停电,易发生事故。

利用AlNiCo永磁材料研制开发的永磁磁力吊解决了这一问题。

然而,普通永磁(AlNiCo)磁力吊的性能并不稳定。

从工厂对磁力吊的使用情况我们可以非常清楚地看到:三年前在某厂投入使用的一台铝镍钴永磁磁力吊,额定起吊重量为300Kg,大起吊重量为900Kg。

但在生产使用一段时间后,大的起吊能力下降40%左右,现在大起重量已不到500Kg。

根据安全标准,其实际工作重量只有160Kg,安全系数降低了,存在事故隐患。

因此研制开发性能稳定、应用方便的磁力吊具被提上了议事日程。

高性能钕铁硼稀土永磁材料的出现,使利用钕铁硼永磁材料开发磁力工具成为趋势。

但检索国内外资料,未见关于NdFeB永磁磁力吊的具体设计参数的报导。

根据用户要求,钕铁硼磁力吊工作起吊重量为500Kg,按劳动部关于电磁吊安全标准〔1〕,其大起吊重量要求达到1500Kg。

一、磁力吊具的设计与磁路控制

1、磁路设计与控制

该磁力吊大起重量达1500Kg。

采用高矫顽力钕铁硼永磁材料来制作磁力吊,在尽量少用钕铁硼材料的前提条件下,首先精心设计磁路,确定磁路结构,以确保磁路结构可以尽量使更多的磁通量聚集在工作表面上,从满足起吊重量的要求(好钢要用在刀刃上)。

与此同时,设计磁路时还需考虑操作者应较易实现工件卸载,解决了磁力吊具因吸力很大,转轴很难转动的技术难点。

总之,磁路设计与控制是永磁吸盘设计与制造的关键环节。

2、材料选择

永磁材料选择我们生产的Br= 11.0KGs;IHC=25KOe的高矫顽力粉末烧结钕铁硼材料;而普通永磁材料AlNiCo其剩磁可达到1.2T;但AlNiCo矫顽力很低〔3〕。

通过多种永磁材料的磁性对比试验,我们发现:钕铁硼材料的高矫顽力、高磁能积能够有效地抵御负载波动对磁性能的影响,长期使用后仍能够保持稳定的性能。

因此采用钕铁硼永磁材料比铝镍钴材料更具优越性。

为此,我们取永磁体为扁平的形状(即磁极面积大,而厚度较小)。

此外,为满足起吊重量要求,应解决的关键技术是漏磁问题。

磁力吊具装配好后应先漆封,以防止水、铁屑等杂物的浸入污染。

并注明额定起重量,严禁超载。

3、安全检验

安检是出厂之前重要的质量性能检测环节。

装配好的磁力吊按劳动部关于吊具的安全标准进行严格的安全检查考核。

根据磁力吊的操作要求,将500 Kg钕铁硼磁力吊装在工厂的行车上,a)起吊1560 Kg钢板,起吊平稳;

b)做上下、左右、前后六个方面的运动,结果吸重安全;

c)进而在六个方向内做随机地改变方向的运动,以考查在加速度的情况下,吸重是否安全,结论吸重安全。

通过安全考核,磁力吊满足设计要求。

500 Kg钕铁硼磁力吊使用0.84 Kg钕铁硼材料,大起吊重量为1560 Kg,钕铁硼材料重量与磁力吊大起吊重量之比1∶1858,钕铁硼磁力吊自身的重量与磁力吊大起吊重量之比为1∶50。

4 结论

设计制作的钕铁硼永磁磁力吊具有以下几个特点:吸力均匀,在工作范围内安全系数高,长期使用后仍能保持性能稳定(钕铁硼永磁磁力吊现已在工厂使用三年多,性能稳定,无磁性衰退现象,###。);操作简单,转动手柄即可实现;节能,磁力吊的工作不需充电;工作温度变化小,吊具工作时没有温升;检修方便,可进行拆卸重新组装调试,并不影响工作性能。